Проблемы надёжности и пути их решения при создании уникальных высокоответственных систем

Публикуется с разрешения автора.

Автор: Юрий Павлович Похабов, Акционерное общество «НПО ПМ – Малое Конструкторское Бюро» (АО «НПО ПМ МКБ»), Железногорск, Красноярский край, Россия

Цель. Рассмотрены проблемы, обусловленные традиционными взглядами на надёжность, которые не позволяют использовать на практике анализы (оценку) надёжности как рабочий инструмент для инженеров, создающих уникальные высокоответственные системы, и обоснованы предложения по их разрешению.

Методы. Произведён анализ проблем количественной оценки надёжности уникальных высокоответственных систем без построения вероятностно-статистических моделей. Взгляд на надёжность как на физическое свойство изделия (в результате изменения его внутреннего состояния) позволяет на физическом уровне обеспечить во времени способность выполнять требуемые функции и подсчитать количественно критерии выполнения требуемых функций, которые могут быть установлены, например, заданием для каждой функции набора параметров, характеризующих способность её выполнения, и допустимых пределов изменения значений этих параметров.

Такой подход приводит к необходимости учёта генезиса надёжности и рассмотрения причин возникновения маловероятных отказов, которые необходимо выявлять в результате дополнительных анализов и проводить их в параллель с расчётно-экспериментальным обеспечением работоспособности. Решение проблем нечёткой терминологии позволяет выявить взаимосвязь между качеством и надёжностью, дающую возможность на единой информационной базе – конструкторских и технологических решениях, производить анализ, синтез и оценку надёжности уникальных высокответственных систем по параметрам работоспособности без построения вероятностно-статистических моделей.

Результаты. Решение рассмотренных проблем надёжности даёт возможность обеспечить надёжность на основе физичности (закономерностей причинно-следственных связей) и физической необходимости (непротиворечия законам природы) причин отказов. Обеспечение надёжности уникальных высокоответственных систем должно осуществляться с самых ранних стадий жизненного цикла на основе последовательного выполнения определённых конструкторских, технологических и производственных процедур и применения методов конструкторско-технологического анализа надёжности, что позволяет дополнительно решать проблемы, косвенно связанные с надёжностью, – это повышение качества выпускаемой продукции и снижение её стоимости.

Выводы. Показано, что применение конструкторско-технологических методов анализа (оценки) надёжности позволяет в рамках существующих взглядов, но с учётом некоторых поправок, решать задачи надёжности без привлечения математического аппарата классической теории надёжности. Достижение высокой надёжности возможно обеспечить ровно теми же путями, при помощи которых получается и ненадёжность, – конструкторско-технологическими решениями. Анализ, обоснование технических решений и установление необходимых и достаточных требований к изготовлению позволяет достигать заданной надёжности инженерными средствами за счёт повышения уровня конструкторско-технологических разработок.

Если относиться к надёжности как к многопараметрическому свойству, то возможно создание параметрических моделей изделий, с помощью которых можно производить оценку стабильности сохранения значений параметров во времени методами индивидуальной конструкционной надёжности и/или конструкторско-технологического анализа надёжности. При этом применение принципов единства конструкторско-технологического замысла и реализации их на производстве позволяет производить разработку изделий и оценку их надёжности на едином исходном материале – конструкторско-технологических решениях, неразрывно связанных с возможностями конкретного производства.

Ключевые слова: уникальная высокоответственная система, индивидуальная конструкционная надёжность, конструкторско-технологический анализ надёжности, обеспечение надёжности.

Введение. Для всяких невосстанавливаемых изделий существует два подхода к обеспечению надёжности, которые зависят от конечных целей использования:

• одни изделия предназначены для безотказной работы в течение неопределённо длительного времени или же для гарантоспособного выполнения одноразовых операций/функций (отказ их нежелателен, либо недопустим);

• другие изделия должны отработать строго определённое время (гарантийный срок), после чего их функционирование должно быть прекращено из-за необратимых изменений конструкции или её параметров.

Первый подход используют при создании высокоответственных уникальных изделий, которые невозможно отремонтировать или проблематично заменить на новые без критических финансовых и временны́х издержек, либо отказ которых приводит к фатальному нарушению безопасности. Примерами таких изделий могут служить автоматические космические аппараты и атомные объекты промышленного назначения.

Второй подход применяют при изготовлении товаров широкого потребления разового (неремонтопригодного) исполнения (машин, бытовой техники, компьютеров, гаджетов и т. п.), программируя их поломки (отказы) сразу же после завершения гарантийного срока службы для того, чтобы стимулировать рынки сбыта и продаж. Пример программируемых поломок:

• обычная современная лампа накаливания должна иметь средний гарантийный срок службы 1000 ч, причём сегодня не секрет, что это является результатом картельного сговора 1924 г., когда крупнейшие производители электрических лампочек впервые договорились искусственно ограничивать срок службы нити накаливания (фактически – стали изготавливать лампочки заведомо ухудшенного качества);

• в то же время известно, что на пожарной станции в Ливерморе (Калифорния) одна из экспериментальных лампочек производства фирмы Shelby Electric светит практически непрерывно с 1901 г. (более 1 000 000 ч), хотя при этом её номинальная мощность 60 Вт за это время упала до 4 Вт.

В первом случае, когда отказы недопустимы или нежелательны, для обеспечения требуемой надёжности изделия изготавливают с конструктивными запасами параметров работоспособности. Во втором случае, когда отказы предполагаются и допускаются, – так, чтобы обеспечить определённую вероятность сохранения стабильности параметров работоспособности на конец гарантийного срока. В обоих случаях надёжность изделий характеризуется безотказностью, но несёт в себе разный физический смысл. В первом случае отказы не планируются и не подразумеваются, а во втором случае – не исключаются и даже планируются, но допускаются с частотой возникновения, не превышающей наперёд заданной величины.

Для изделий, рассматриваемых только в предельном состоянии по прочности, указанные подходы различаются выбором значений коэффициентов безопасности и запасов прочности, варьируя которыми достигают требуемой безотказности (программируют поломку или напротив делают её маловероятной). При этом расчёты на прочность при первом подходе производят детерминированными методами на основе механики деформируемого твёрдого тела, а при втором походе – вероятностно-статистическими методами на основе теории вероятностей и математической статистики.

Если изделие находится в двух и более предельных состояниях, то расчёты надёжности при втором подходе осуществляют в вероятностно-статистической постановке с использованием метода фиктивных элементов [1]. Как рассчитать надёжность при первом подходе, когда изделие может одновременно находиться в нескольких предельных состояниях и при этом должно обеспечить безотказность, близкую к единице, современная теория надёжности ответа не даёт, несмотря на то, что решение таких задач в некоторых случаях имеет крайне важное практическое значение, например, для уникальных высокоответственных систем [2–8].

В статье рассмотрены проблемы, обусловленные традиционными взглядами на надёжность, которые не позволяют использовать на практике анализы (оценку) надёжности как рабочий инструмент для инженеров, создающих уникальные высокоответственные системы/изделия, а также даны предложения по их разрешению.

Проблема № 1: Как подсчитать надёжность без статистики отказов. В начале следует сделать важную оговорку: без изучения определённых характеристик и свойств материалов, а также соединений и элементов, создать надёжные изделия в принципе невозможно. Конечно, не помешало бы иметь хоть какую-нибудь статистику отказов, если таковую возможно получить. Однако вопрос заключается в том, а так ли необходимо проводить статистические испытания до отказа (не строя вероятностно-статистические модели), чтобы создавать изделия с заданными показателями надёжности.

Если отвлечься от терминологического определения и обратиться к смысловому понятию, то надёжность – это то, что не подведёт, на что длительное время можно положиться. Безотказность говорит сама за себя – это проявление безаварийного функционирования. Если рассматривать невосстанавливаемые объекты, то на понятийном уровне нет никакой разницы между надёжностью и безотказностью: в обоих случаях предполагается заданная во времени и непрерывная работа без отказов.

Теперь обратимся к терминологическому определению (ГОСТ 27.002–2015), согласно которому надёжность определяется как «свойство объекта сохранять во времени способность выполнять требуемые функции...». Очевидно, что при данном определении термина «надёжность» возникает вопрос (и даже проблема) – каким образом вычислить заданное во времени и непрерывное выполнение функций (без отказов), которые (имеется в виду функции) к тому же ещё и требуется определить. За неимением лучшего, решение сугубо физической задачи – количественного определения свойства непрерывно выполнять заданные функции во времени, было перенесено при помощи инверсии в решение математической задачи – подсчёту событий, отражающих факты невыполнения функций (отказов).

При таком подходе фиксировать отказы как события (не вдаваясь не только в тонкости критериев выполнения функций, но и в их количество) не вызывает особых проблем. Причём отказы можно подвергнуть статистической обработке и на основе полученных статистических данных вычислить вероятность их наступления в любой заданный промежуток времени. Таким образом, вместо исследования надёжности как физического свойства (в результате изменения внутреннего состояния объекта), которое обеспечивает заданное во времени и непрерывное выполнение функций, оценку надёжности стали сводить к исследованию ненадёжности – модели, в которой отказы априори возможны (предопределены). В итоге изучение реальных причин возникновения отказов, было сведено к изучению их следствий – отказов, как фактов проявления событий, причины которых не всегда известны. Для математиков такой подход является понятным и удобным, а для инженеров – не содержит в себе ни смысла, ни ценности, поскольку неясно, как расчёты надёжности использовать для принятия и анализа реальных технических решений.

Как следствие, возникло довольно распространённое представление – надёжность можно определить количественно только при помощи вероятностно-статистической обработки отказов эксплуатируемой техники, взятой «по справочным данным о надёжности компонентов и комплектующих элементов объекта, по данным о надёжности объектов-аналогов...» (ГОСТ 27.002–2015).

Между тем определение термина «надёжность» не устанавливает никаких ограничений на этот счёт. Например, согласно Государственному стандарту ничто не мешает характеризовать надёжность качественно (альтернативно), если существует возможность на физическом уровне обеспечить «во времени способность выполнять требуемые функции...», и подсчитать количественно критерии выполнения требуемых функций, которые «могут быть установлены, например, заданием для каждой функции набора параметров, характеризующих способность её выполнения, и допустимых пределов изменения значений этих параметров».

В конце концов количественные вычисления надёжности необходимы для сравнения различных изделий между собой или данного конкретного изделия с установленными целям разработки для оценки их эффективности, но в этом не всегда есть необходимость, например, для уникального технологического оборудования единичного изготовления, которое не с чем и незачем сравнивать (здесь главное, чтобы были обеспечены заданные параметры работоспособности в течение срока службы). Зато без качественного обеспечения надёжности (в увязке с

установлением и обоснованием значений параметров работоспособности) нельзя на физическом уровне создать надёжного изделия, но при этом не всегда есть возможность дать точную количественную оценку надёжности (без информации о статистике отказов остаются неизвестными логико-математические связи и зависимости между качественным обеспечением надёжности и её количественной мерой).

Между тем вероятностно-статистический подход к надёжности прочно укоренился в Государственных стандартах серии «Надёжность в технике» в виде: ограничительного перечня изделий, к которым применимы статистические подходы, номенклатуры и названий показателей надёжности, нормированных методов определения (контроля) надёжности и методик расчётов надёжности, и т. п. В то же время, совершенно очевидно, что любое заданное количественное требование по безотказности будет выполнено автоматически, если на физическом уровне обеспечить «во времени способность выполнять требуемые функции...» так, чтобы параметры, характеризующие способность их выполнения, заведомо бы находились в допустимых пределах изменения значений этих параметров (как того требует Государственный стандарт).

Таким образом, проблема подсчёта надёжности как заданного во времени непрерывного функционирования, скорее всего, лежит в плоскости установления параметров функционирования конструкции и обоснования нахождения их значений в допустимой области, а не только (и не столько) в получении и обработке статистических данных о поведении изделий при эксплуатации.

Проблема № 2: Нужно ли учитывать генезис надёжности. Прямым следствием прерогативы вероятностно-статистического подхода при количественной оценке надёжности стало вольное или невольное «закрывание глаз» на генезис надёжности. Ведь физическая природа появления любого конкретного изделия становится как бы неважной, «важно» – как его возможные отказы согласуются с выбранной математической моделью. Как следствие, фокус внимания переносится из области принятия и выполнения конкретных инженерных решений на модель поведения изделий при эксплуатации (когда, к сожалению, изменить неудачные решения становится зачастую уже практически невозможно).

Чтобы осознать, насколько глубоко вероятностно-статистическое толкование надёжности (а точнее сказать ненадёжности) проникло в нормативную документацию, обратимся к ГОСТ Р 56526–2015, где пример расчёта показателей надёжности автоматического космического аппарата (АКА) единичного (мелкосерийного) изготовления предваряется следующей гипотезой: «Предполагается, что в начальный момент времени (момент начала исчисления наработки) АКА находится в работоспособном состоянии...». Довольно-таки странная ситуация: высокоответственное изделие изготавливается в единственном экземпляре, но вместо того, чтобы убедиться, что изделие на 100 % работоспособно, об этом делается предположение, на которое накладывается некая вероятностно-статистическая модель поведения при эксплуатации (откуда бы ей взяться для единичного изделия) с сомнительными параметрами распределения (эксплуатация производится в условиях космического пространства, а следовательно по определению сложно получить экспериментальные данные с необходимым доверием).

С другой стороны, когда готовую математическую модель требуется подогнать под реальный физический объект, всегда используются допущения и схематизация физических состояний и процессов, которые нивелиру- ются (подстраиваются) путём выбора параметров этой модели (на том и стоя́т инженерные расчёты). Выбор таких параметров основан на длительной практике наблюдений и исследований.

Если же речь идёт об уникальном высокоответственном изделии, для которого нет и не может быть достоверной статистики, то допущение о том, что к началу эксплуатации изделие работоспособно (т. е. конструкция не содержит принципиальных ошибок в технической документации, а её заводское исполнение – производственного брака), является по меньшей мере спорным. Если же речь идёт о серийных изделиях, то тем самым «закрываются глаза» на тот факт, что разработчик и изготовитель, как и все люди, могут ошибаться. Из-за этих ошибок ещё задолго до начала своей эксплуатации любое изделие получает определённую наследственность отказов, которая на этапе эксплуатации обретает способность проявляться.

Причём каждый этап жизненного цикла изделия, начиная с составления тактико-технического задания на проектирование, из-за вероятностей потери работоспособности имеет вполне определённую степень критичности наследственных факторов, а сама наследственность подчиняется обусловленным законам реализации. Как показано в работах [5, 9], условная безотказность изделий, определяемая факторами наследственности отказов, до момента окончания этапа конструирования имеет способность аккумулироваться, достигая тем самым своего локального максимума, а начиная с этапа технологической подготовки производства – только растрачивается, приобретая на начало эксплуатации некий локальный минимум, который при создании высокоответственных изделий следует учитывать как начальные условия.

Важно понимать, что любые отработочные испытания являются своего рода стадией квазиэксплуатации (обычно проводимой на более жёстких режимах, чем при штатной работе) и производятся на ограниченном (по финансово-экономическим соображениям) количестве объектов испытаний. Последнее обстоятельство говорит о том, что для обоснования заданной безотказности может просто не хватить объёма выборки для оценки результатов испытаний с требуемой достоверностью (даже с учётом повышенных режимов испытаний). Ведь при эксплуатации может осуществиться такая комбинация технического состояния изделия, режимов работы, внешних нагрузок и воздействий, которая окажется непредусмотренной или технически нереализуемой при имитационном воздействии на объект испытаний.

Отсюда возникает задача по обнаружению и устранению потенциальных опасностей возникновения маловероятных отказов на ранних стадиях разработки уникальных высокоответственных систем, что можно достичь, только при рассмотрении генезиса их надёжности [5, 9].

Проблема № 3: Как не допустить маловероятные отказы. Вывод о том, что подтверждение работоспособности при испытаниях вовсе не гарантирует отсутствие отказов при эксплуатации, напрямую следует из формулы полной вероятности:

Очевидно, что в формуле (1) функция надёжности R(t) определяется работоспособным состоянием объекта, соответственно, функция отказов (ненадёжности) Q(t) определяется (по аналогии с функцией надёжности) отказоспособным состоянием объекта. Если не доказано иного, то по умолчанию в любой момент времени объект одновременно может находиться в двух состояниях: работоспособном и отказоспособном. Столь очевидный и важный факт по какой-то причине не отражён в терминологии надёжности (понятие «отказоспособное состояние» в нормативной документации не используется).

Из (1) следует важный практический вывод: любые методики расчётов параметров на работоспособность и испытаний изделий с ограниченной выборкой обеспечивают лишь определённый экстремум функции надёжности R(t) (причём заранее неизвестный). Это является следствием постоянно присутствующей неопределённости (неизвестности) второй составляющей полной вероятности – функции отказов Q(t), характеризующей проявление маловероятных событий.

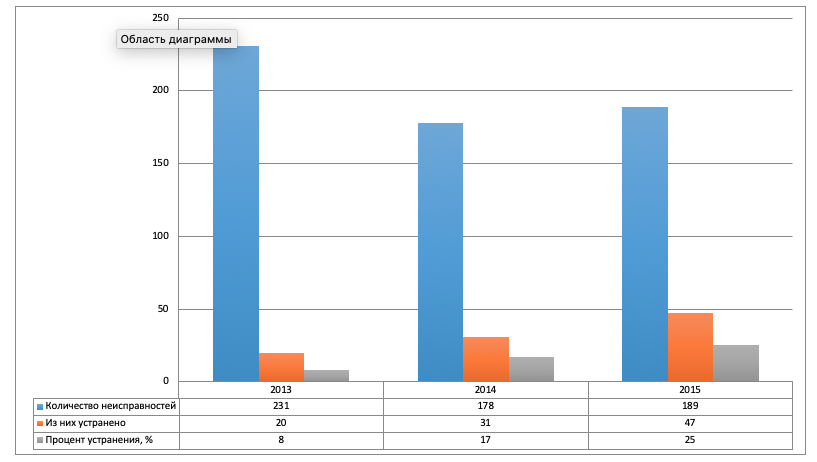

Например, статистика отказов раскрывающихся конструкций АКА [9] показывает, что с помощью существующих современных расчётно-экспериментальных методов отработки можно достигнуть на практике уровень безотказности не более 0,996 (при допустимых требованиях не менее 0,999). Поэтому оценивать надёжность (даже косвенно) по факту того, что результаты расчётно-экспериментальной отработки оказались положительными, ни в коем случае нельзя. Можно лишь утверждать, что, например, в результате успешно проведенной экспериментальной отработки (включая лётную квалификацию) изделие продемонстрировало свою работоспособность n раз подряд.

Если уж требуется подтвердить заданный уровень безотказности, то необходимо предоставить объективные доказательства того, что:

Очевидно, что подтвердить выполнение условия (2) только лишь путём проведения расчётно-экспериментального определения параметров работоспособности невозможно.

Таким образом, для высокоответственных систем помимо проведения расчётно-экспериментального подтверждения параметров работоспособности, необ- ходимо использовать методики прямого подтверждения заданного уровня функции отказов (ненадёжности) (2). Самый простой выход – это проведение испытаний на надёжность, однако для дорогостоящих высокоответственных изделий единичного изготовления они не приемлемы по финансово-экономическим соображениям. Остаётся производить дополнительные анализы по выявлению маловероятных отказов, которые должны проводиться в параллель с расчётно-экспериментальным обеспечением работоспособности (и желательно на единой информационной базе). Для этого необходимо использовать соответствующее научно-методическое обеспечение таких анализов, которое в нормативной документации по надёжности пока не представлено.

Проблема № 4: Нечёткость терминологии надёжности. Речь здесь даже не о термине «надёжность» (его функциональном и параметрическом определении [6, 9–11]), который с введением нового стандарта ГОСТ 27.002–2015, вряд ли стал более чётким. В свете предыдущего изложения значительно важнее и полезнее рассмотреть термин «работоспособное состояние». На взгляд автора, именно в нечёткости определения этого термина кроется одна из основных проблем надёжности уникальных высокоответственных систем.

Оставим в стороне расплывчатое определение термина в новом стандарте, будем считать, что с учётом примечаний (разъяснений) его сущность не изменилась, а потому воспользуемся более чётким определением термина из отменённого стандарта. Итак, работоспособное состояние – это «состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации». То есть, мало того, что для определения работоспособности требуется выявить «значения всех параметров...», но и следует позаботиться, чтобы каждый из этих параметров соответствовал «требованиям нормативно-технической и (или) конструкторской (проектной) документации», которые должны быть там предварительно и своевременно установлены (не тогда, когда уже случились отказы, а на момент завершения разработки указанной документации).

Здесь автору видится разрыв смысловых понятий на системно-методологическом уровне. Совершенно очевидно, что для того, чтобы изготовить и эксплуатировать изделие точно в соответствие с конструкторской документации (именно этой, а не какой-то там «иной документации», как это трактует новый стандарт ГОСТ 27.002–2015, поскольку только конструкторская документация является единственным основанием для изготовления изделия) нужно, чтобы в ней были установлены все необходимые и достаточные требования.

При этом чтобы разработать безошибочную конструкторскую документацию, конструктор должен определить все необходимые и достаточные параметры конструкции, характеризующие способность выполнять заданные функции, обосновать значения выбранных им параметров и установить необходимые и достаточные требования для изготовления, которые строго соответствуют выбранным параметрам конструкции. Невыполнение любых из указанных действий и/или не установление их критериев может привести к отказам. Однако именно эти важнейшие понятия (как определить все необходимые и достаточные параметры и обеспечить релевантность параметров установленным требованиям) никак не отражены ни в терминологии, ни в иных положениях стандартов серии «Надёжность в технике».

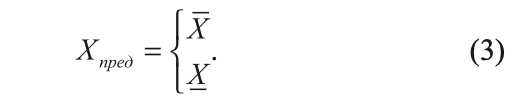

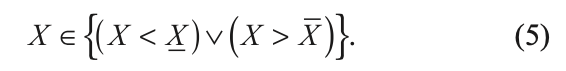

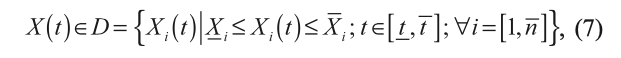

Кроме того, аксиомой является тот факт, что для выполнения заданных функций значения параметров конструкции при функционировании должны находиться в допустимом диапазоне, обеспечивающим её работоспособное состояние. Очевидно также, что состояние, когда значения параметров находятся на границе допустимых диапазонов, является предельным; состояние же, когда значения параметров находятся за пределами допустимых диапазонов, является запредельным (неработоспособным), а переход значений параметров через границу допустимых диапазонов является событием, которое называют отказом. Таким образом, предельное состояние определяется формулой:

Из (3) следует формула работоспособного состояния:

Из (3)–(4) вытекает формула неработоспособного состояния, приводящему к отказу:

Очевидно, что формулы (3)–(5) показывают, что понятие «предельное состояние» играет ключевую роль не только для определения свойства долговечности (как это трактуется современной терминологией надёжности), но напрямую относится к надёжности в целом и, в первую очередь, к безотказности.

Проблема № 5: Как связаны качество и надёжность. Сегодня на уровне нормативных документов прочно укоренилось понимание, что качество среди прочих показателей характеризуется показателями надёжности, иными словами надёжность является составной частью качества. Однако это не совсем так [3, 9]. Качество, как и все его свойства низшего уровня иерархии определяются отношениями вещей в виде взаиморасположения, взаимосвязей и взаимодействий, т.е. в текущем временнόм состоянии.

При этом сами эти отношения имеют свойство изменяться во времени, и именно данное свойство мы и называем надёжностью, оно характеризует во времени качество изделий и, соответственно, каждое из свойств качества в отдельности.

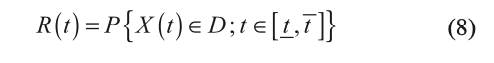

Если принять во внимание определение термина «функционирование» (ГОСТ 22487–77), как процесса проявления требуемых свойств в соответствие с заданным алгоритмом, то выражение (4) можно трактовать как формулу качества изделия в работоспособном состоянии. Соответственно формула надёжности имеет вид:

В параметрическом виде формулу (6) можно записать следующим образом:

где D – область, в которой находится обобщённый параметр надёжности X(t).

С учётом (6)–(7) полную надёжность можно вычислить следующим образом:

Формула (7) согласуется с определением термина «надёжность» согласно ГОСТ 27.002 (в старой и новой редакциях), а формула (8) – с выводами общей теории надёжности механических систем В.В. Болотина [12].

Связь между качеством (4) и надёжностью (6) естественным образом определяется зависимостью [9]

Формула (9) показывает, что надёжность является непрерывной функцией времени, а качество – это своего рода место точек на кривой функции надёжности. Не существует какого-либо «застывшего» качества (присущего изделию раз и навсегда), оно постоянно изменяется со временем в результате физико-химических процессов, и именно в своём изменении, качество характеризуется надёжностью. Качество можно определить в любой фиксированный момент времени, например, путём проведения прямых или косенных измерений параметров изделия техническими средствами неразрушающего контроля. Надёжность измерить нельзя, её можно только прогнозировать на основе расчётов (8), либо вычислений путём определения вероятности нахождения значений каждого из параметров в заданном диапазоне (6):

![]()

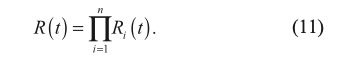

Для изделий с последовательным соединением критичных элементов (в случае независимости их параметров в смысле надёжности), полная надёжность с учётом (10) определяется формулой:

Пути решения рассмотренных проблем надёжности. Формулы (6)–(11) дают возможность производить анализ и синтез надёжности по параметрам работоспособности, что позволяет уйти от вероятностно-статистических подходов и перейти к обеспечению надёжности на основе физичности (закономерностей причинно-следственных связей) и физической необходимости (непротиворечия законам природы) причин отказов.

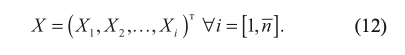

Очевидно, что анализ и синтез надёжности по параметрам работоспособности (по крайней мере для высокоответственных изделий) должен производиться с учётом выполнения условий (1)–(2). Для этого производят процедуру полной параметризации, в процессе которой чертёжно-техническую документацию представляют вектор-столбцом параметров работоспособности, характеризующих полную функциональность конструкции изделия в виде:

Вектор-столбец (12) является основой параметрического представления конструкции (7) и составляется без учёта различий по ранжированию (например, по частоте встречающихся событий – никогда, редко, часто) и/или значимости (например, по степени нарушения функции – важная, не важная, критичная, катастрофичная) возможных отказов как событий невыполнения заданных или предполагаемых функций (только таким образом можно выявить маловероятные отказы). Построение вектор-столбца на практике производят, выполняя последовательно следующие процедуры конструкторско-технологического анализа надёжности (КТАН) [4, 7–9]:

• выявляют функции, обеспечивающие работоспособность конструкции, которые необходимо учитывать при принятии инженерных решений, и определяют отказы, как гипотетические ситуации, препятствующие выполнению каждой из рассматриваемых функций;

• определяют причины отказов, непосредственно их порождающие, которые возникают, существуют и развиваются в условиях окружающей действительности как совокупности факторов внешней среды и режимов работы, с учётом худших возможных сочетаний;

• определяют свойства критичных элементов конструкции, наличие которых делает невозможной каждую из причин отказов (причины отказов парируются предписанными свойствами соответствующих критичных элементов);

• каждое из свойств критичных элементов определяют количественно с помощью параметров (показателей), которые в конечном итоге являются членами искомого вектор-столбца (12).

После определения вектор-столбца приступают к формированию области D (7), для чего каждому пара- метру (показателю) ставят в соответствие диапазон его допустимых значений исходя из требований технического задания на разработку (представления изделия с точки зрения заказчика – заданной потребности) и конструктивному исполнению изделия (представления конструкции изделия с точки зрения разработчика – подразумеваемой потребности).

Далее вычисляют надёжность по формулам (8) или (11), применяя стохастические методы оценки нахождения значений параметров конструкции в допустимом диапазоне (например, метод индивидуальной конструкционной надёжности [13], учитывающий индивидуальные статистические особенности распределения параметров в условиях конкретного производства), либо обеспечивая конструктивные запасы параметров работоспособности таким образом, чтобы они с допустимым доверием находились в заданном диапазоне (например, КТАН [4, 7–9]). Вычисленная таким образом надёжность показывает, насколько выбранные параметры работоспособности соответствуют выполнению требований технического задания к надёжности (фактически – это ожидаемая или проектная надёжность).

Стоит отметить, что при надлежащем выборе конструктивных запасов всех параметров работоспособности (в случае использования КТАН) ожидаемая надёжность равна. Чтобы реализовать эту надёжность на практике необходимо разработать безошибочную конструкторскую и технологическую документацию и не допустить появления критичных дефектов на стадии производства. Для этого в КТАН предусмотрены определённые процедуры проверки на релевантность параметров установленным требованиям в нормативно-технической, конструкторской и технологической документации, а также процедуры контроля выполнения установленных требований. На основании выполнения указанных процедур осуществляется корректировка расчётов надёжности и делаются окончательные выводы о выполнении требований к надёжности [4, 7–9].

Таким образом, решаются не только указанные выше проблемы надёжности, но попутно и некоторые проблемы, выходящие за рамки надёжности.

Проблема № 6: Почему система менеджмента качества не всегда гарантирует качество и надёжность. Система менеджмента качества (СМК), например ИСО 9001, – это набор процедур (методов осуществления деятельности), которые при изготовлении на производстве позволяют преобразовать чертёжно-техническую документацию в готовое изделие в строгом соответствии с установленными требованиями.

Визуализированный образ СМК – это мельничные жернова. Подсыпаешь зерно – получаешь муку, подсыпаешь мусор – получаешь тот же мусор. Причина в том, что не существует формализованных процедур, которые на входе в СМК (мельничные жернова) осуществляли бы сепарацию (отделение «мусора» от «зёрен») правильных (достаточных) требований от ошибочных (недостаточных). Очевидно, что совместно с процедурами СМК, которые формализованы в стандартах ИСО 9001, должны действовать процедуры технического менеджмента качества, о которых сегодня не принято упоминать.

Роль технического менеджмента качества выполняют процедуры КТАН [4; 7–9], а именно, процедуры: параметризации (12); обоснования нахождения параметров в допустимых диапазонах (4) и (6); установления требований в нормативно-технической и конструкторской документации; проверок на релевантность параметров установленным требованиям.

Проблема № 7: Как зависит стоимость разработки от надёжности. Принято считать, что стоимость разработки напрямую зависит от значений заданных показателей надёжности (предполагается, что больши́е материальные затраты – это расплата за высокую надёжность). Эта, казалось бы, очевидная связь на самом деле является в некотором роде заблуждением. Если исходить из математики, то всё вроде бы верно. Согласно классическим представлениям теории надёжности [14], нижний односторонний доверительный предел оценки вероятности безотказной работы при проведении серии испытаний без отказов вычисляется по формуле:

Из (13) следует, что, например, при доверительном уровне надёжности γ = 0,9 для подтверждения безотказности Р = 0,9 потребуется провести минимум n = 22 независимых испытаний однородных изделий; для Р=0,99 – n=230; для Р= 0,999 – n= 2302; для Р=0,9999 – n = 23025.

Смотри статью Определение объема испытаний.

Отсюда напрашивается вывод, что с каждой «лишней» девяткой стоимость разработки должна увеличиваться на порядок. Однако в реальной жизни такой «бухгалтерский подход» не всегда справедлив, поскольку, исходя из (6)–(12), на самых ранних стадиях жизненного цикла будущие материальные расходы на производстве могут быть резко и эффективно сокращены за счёт разработки безошибочной конструкторской документации (с обязательным применением КТАН) и организации бездефектного производства методами СМК, например ИСО 9001. Причём данная технология предупреждения возможных отказов на ранних стадиях жизненного цикла целиком согласуется с широко известным «правилом десятикратных затрат» (если на одной из стадий жизненного цикла изделия допущена ошибка, которая выявлена на следующей стадии, то для её исправления потребуется затратить в 10 раз больше средств, чем если бы она была обнаружена вовремя).

Заключение

Применение конструкторско-технологических методов анализа (оценки) надёжности позволяет в рамках существующих взглядов, но с учётом некоторых поправок, решать задачи надёжности без привлечения математического аппарата классической теории надёжности. Достижение высокой надёжности возможно обеспечить ровно теми же путями, при помощи которых получается и ненадёжность, – конструкторско-технологическими решениями. Анализ, обоснование технических решений и установление необходимых и достаточных требований к изготовлению позволяет достигать заданной надёжности инженерными средствами за счёт повышения уровня конструкторско-технологических разработок.

Если относиться к надёжности как к многопараметрическому свойству, то возможно создание параметрических моделей изделий (статистических, математических, физических, виртуальных или цифровых), с помощью которых можно производить оценку стабильности сохранения значений параметров во времени методами индивидуальной конструкционной надёжности [13] и/или КТАН [4, 7–9]. При этом применение принципов единства конструкторско-технологического замысла и реализации их на производстве позволяет производить разработку изделий и оценку их надёжности на едином исходном материале – конструкторско-технологических решениях, неразрывно связанных с возможностями конкретного производства.

Библиографический список

1. Кузнецов, А.А. Надёжность конструкции баллистических ракет [Текст] / А.А. Кузнецов. – М.: Машиностроение, 1978. – 256 с.

2. Похабов, Ю.П. О безаварийности функционирования уникальных высокоответственных систем [Текст] / Ю.П. Похабов, И.А. Ушаков // Методы менеджмента качества. – 2014. – No 11. – С. 50–56.

3. Похабов, Ю.П. О философическом аспекте надёжности на примерах уникальных высокоответственных систем [Текст] / Ю.П. Похабов // Надёжность. – 2015. – No 3. – С. 16–21.

4. Похабов, Ю.П. Подход к обеспечению надёжности уникальных высокоответственных систем на примере крупногабаритных трансформируемых конструкций [Текст] / Ю.П. Похабов // Надёжность. – 2016. – Т. 16. – No 1. – С. 24–30.

5. Похабов, Ю.П. Генезис надёжности уникальных высокоответственных систем [Текст] / Ю.П. Похабов, О.К. Валишевский // Надёжность. – 2016. – Т. 16. – No 3. – С. 47-53.

6. Похабов, Ю.П. О дефиниции термина «надёжность» [Текст] / Ю.П. Похабов // Надёжность. – 2017. – Т. 17. – No 1. – С. 4–10.

7. Похабов, Ю.П. Обеспечение надёжности уникальных высокоответственных систем [Текст] / Ю.П. Похабов // Надёжность. – 2017. – Т. 17. – No 3. – С. 17–23.

8. Похабов, Ю.П. Что понимать под расчётом надёжности уникальных высокоответственных систем применительно к механизмам одноразового срабатывания космических аппаратов [Текст] / Ю.П. Похабов // Надёжность. – 2018. – Т. 18. – No 4. – С. 28–35.

9. Похабов, Ю.П. Теория и практика обеспечения надёжности механических устройств одноразового срабатывания [Текст] / Ю.П. Похабов. – Красноярск: Сиб. федер. ун-т, 2018. – 340 с.

10. Нетес, В.А. Актуальные вопросы стандартизации терминологии в области надежности [Текст] / В.А. Нетес, Ю.И. Тарасьев, В.Л. Шпер // Надёжность. – 2014. – No 2. – С. 116–119.

11. Нетес, В.А. Как нам определить что такое «надёжность» [Текст] / В.А. Нетес, Ю.И. Тарасьев, В.Л. Шпер // Надёжность. – 2014. – No 4. – С. 3–14.

12. Болотин, В.В. Прогнозирование ресурса машин и конструкций [Текст] / В.В. Болотин. – М.: Машиностроение, 1984. – 312 с.

13. Тимашев, С.А. Проблемы комплексного анализа и оценки индивидуальной конструкционной надёжности космических аппаратов (на примере поворотных конструкций) [Текст] / С.А. Тимашев, Ю.П. Похабов. – Екатеринбург: АМБ, 2018. – 38 с.

14. Волков, Л.И. Надёжность летательных аппаратов [Текст] / Л.И. Волков, А.М. Шишкевич. – М.: Высш. школа, 1975. – 296 с.

Сведения об авторе:

Юрий П. Похабов – кандидат технических наук, начальник центра научно-технических разработок, Акционерное общество «НПО ПМ – Малое Конструкторское Бюро» (АО «НПО ПМ МКБ»), Россия, Красноярский край, Железногорск, e-mail: pokhabov_yury@mail.ru